bom物料管理相关信息指导与解决方案

2012年8月20日

对于不同的企业来讲,BOM的复杂程度不同,对于离散型企业来讲,企来的BOM相对于较为复杂,工序也较为繁琐,而流程型企业来讲,企业的BOM相对就简单了,生产制造也相对顺利。

说来,化工行业的BOM也是不准确的,因为BOM中不可能考虑化学原料的纯度误差,更不要说是投料时还有误差存在。因此,化工的生产投料是一个逐渐接近的过程,就如同我们在中学时做的化学实验,一开始可以用量杯一杯杯地加,到最后需要用滴管一滴滴地加。化工生产中往往要通过中试来解决最后的准确投料,有时甚至要通过几次中试,才能最终控制产品的质量。

化工产品的BOM中的一些替代物的处理,这也会影响到MRP的计算。更有甚者,化工生产中还有成品的混拼情况,也就是已经是成品的物料,还可以混入正在生产的成品中,充分混合后,得到下一批次的成品。这在BOM的结构中相当于是自己调用自己,形成一个循环调用,这是违反BOM的编制规则的。

按以上分析来说,化工行业的BOM只能是一个参考标准,而最终的准确投料是通过生产投料的严格控制。当然,化工行业的标准BOM用来计算物料需求计划和生产领料控制还是可以的,这是因为物料需求计划及生产领料对计量的要求并不需要十分准确,但是,如果BOM用来控制准确投料,以及计算产品成本,那就无法准确实现。所以,具体的作业控制及成本管理,连续型的化工行业生产管理模式与离散型的机械行业生产管理模式应该是有很大的不同的,这里就不作具体展开了。

1、系统流程图

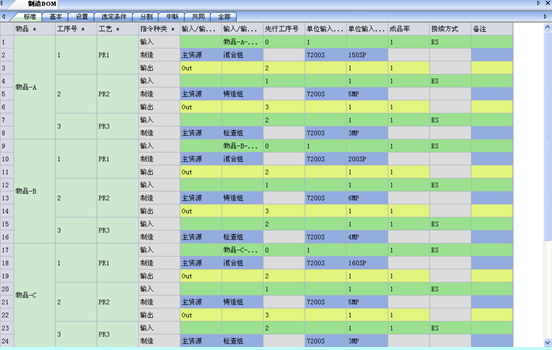

按照企业BOM配方设置,进行简单组装、拆卸加工生产,具体组装生产流程图如下所示:如图所示,本生产管理的处理过程只有两种:①原料或半成品组装成半成品或产成品;②产成品或半成品拆卸或切割成半成品或原材料,在生产的同时记录存货明细帐,再进行统一的成本计算,进行成本分析。

2、功能描述

简单组装加工生产型企业是根据本企业销售订单和标准配方或订单配方结合替代品进行组装加工;但是有些半成品的采购到货后需要按照原材料进行入库处理,利用切割分装处理可以分配半成品切割成原材料入库,同时利用切割分装成本分摊功能进行原材料成本的分摊。

无论是组装生产还是切割分装,该种处理都是一种单据同时处理两种资料,也就是组合生产单使原材料数量变少的同时,产成品数量增加,切割分装单使半成品或产成品数量减少的同时,使原材料或半成品的数量增加;这两种单据同时自动记录到存货明细帐中,对企业存货明细帐的资料产生影响。

人工及制造费用的分摊功能是生产制造系统中专门用来计算生产成本的功能,应当属于财务核算中的成本核算部分。具体方法在前面的成本核算功能中做了详细的介绍。

能够提供的报表

* 生产组装清单/切割分装清单/切割试算单明细表;

* 进耗存明细表/进耗存明细表1/进耗存明细表2;

* 直接原材料明细表;

* 单位成本分析表;

* 母件变动明细表/统计表

* 子件变动明细表/统计表

* 母件切割明细表/子件组合明细表

* 物料分析明细表

* 原料模拟组装表

* 子件用途表

* 成品标准成本预估表

当然,各个款软件中的BOM的主要分类是不同的,一般的常见的BOM中缩排式BOM、汇总的BOM、反查用BOM、成本BOM、计划BOM。